Funzionamento, cause di guasto e consigli per la manutenzione di un componente, considerato cuore pulsante del sistema di raffreddamento, instancabile perché capace di operare per migliaia di chilometri.

Un radiatore non completamente a posto può offrire il proprio servizio anche se con bassa efficienza. Eventuali surriscaldamenti sarebbero riscontrabili nelle condizioni più critiche. Se invece si ferma una pompa dell’acqua, nel giro di pochi minuti la temperatura del motore raggiunge livelli di guardia e i danni a cui potrebbe andare incontro sarebbero ingenti.

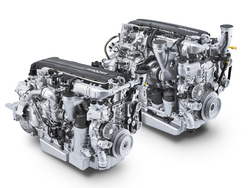

La pompa dell’acqua è fondamentale per generare la movimentazione del fluido refrigerante, compito che deve essere assolto con elevata efficienza, consentendo al motore di raggiungere rapidamente la temperatura di esercizio ottimale e poi mantenerla inalterata nel tempo, ovviamente affidandosi anche all’aiuto dei restanti componenti del sistema di raffreddamento.

Le caratteristiche costruttive di una pompa dell’acqua

Non tutte le pompe dell’acqua sono identiche, ma possiamo dire che la maggior parte di esse è solitamente di tipo centrifugo e mossa da cinghia. Talvolta il moto viene trasferito dall’albero motore alla pompa mediante la cinghia dentata della distribuzione, talvolta attraverso un’apposita cinghia degli ausiliari, altre volte da un motore elettrico e in alcuni casi anche attraverso una cascata di ingranaggi.Considerando le pompe centrifughe, possiamo sintetizzare il loro funzionamento ricordando che la rotazione provoca una forza centrifuga che spinge il fluido verso l’esterno e una depressione al centro della girante che contemporaneamente richiama il fluido dalla bocca di aspirazione.

Le pompe dell’acqua sono state soggette a costanti miglioramenti nel corso degli anni, ma bisogna considerare che si tratta di componenti soggetti all’azione della temperatura e all’aggressione chimica del fluido refrigerante, che spesso contiene liquido antigelo. Se quest’ultimo è di qualità scadente, sul lungo periodo si potrebbero riscontrare danni a carico della pompa dell’acqua e delle sue tenute. La cinghia che trasmette il moto, poi, genera un carico meccanico continuo sulla pompa, carico che viene trasmesso ai cuscinetti.

In fase di installazione è fondamentale rispettare i valori di tensione imposti dal costruttore.

Analisi dei guasti

L’installazione non corretta dei componenti legati alla pompa dell’acqua o il montaggio impreciso della pompa stessa sono due cause abbastanza frequenti, anche se una delle principale cause di guasto è rappresentata dalle perdite. Accade semplicemente che le tenute, a un certo punto, non svolgono il proprio compito. Quando ciò accade, il liquido refrigerante comincia a infiltrarsi all’interno del cuscinetto, rimuovendo con il tempo il lubrificante. Arriva quindi il momento in cui il cuscinetto risulta inutilizzabile. Si tenga conto che le tenute vengono realizzate solitamente in carbonio e ceramica.Dopo il montaggio di una nuova pompa, potrebbe verificarsi una fuoriuscita di liquido refrigerante attraverso l’apposito foro di drenaggio. In questo caso, se il lavoro è stato fatto a regola d’arte, la cosa non deve preoccupare, perché gli elementi preposti alla tenuta necessitano di un certo periodo di esercizio per assestarsi.

Ma le sorgenti di guasto sono anche altre. Le vibrazioni eccessive possono mettere in discussione anche la zona di supporto del cuscinetto. Queste vibrazioni, solitamente, sono causate da elementi usurati collegati direttamente al circuito della pompa, come per esempio la puleggia collegata alla pompa stessa o, come già avevamo anticipato, un non corretto allineamento della cinghia.

Per quanto riguarda invece l’aggressione chimica, un’ispezione visiva può aiutare a capire la natura del contaminante. La presenza di deposito di colore nero, per esempio, ci dà chiara indicazione sulla presenza di perdite di lubrificante, che si riversa nel circuito di raffreddamento. Se invece si osserva un colore marrone, allora si tratterà quasi certamente di ossidazione, con possibili problemi al sistema di tenuta. L’attacco chimico potrebbe anche concretizzarsi in un processo costante di erosione, sia della girante, sia della cavità di lavoro della pompa.

A volte vengono impiegati, in fase di installazione, dei sigillanti, normalmente a base di silicone. Se questi ultimi vengono applicasti in maniera errata, si staccano e entrano in circolo nel sistema di raffreddamento, portando tutti i componenti del circuito a un deterioramento. In molti casi, questa tipologia di detriti può arrivare a distruggere fisicamente le tenute, cosa che si osserva anche con le particelle di calcare generate durante il periodo di esercizio dell’impianto.

Il problema del fluido refrigerante non adatto

Questo aspetto deve essere tenuto in debito conto. Spesso viene sottovalutato, semplicemente perché al momento dell’acquisto dell’antigelo (un fluido composto in gran parte da glicole etilenico) si guarda solo all’aspetto economico. Se la miscela ottenuta unendo acqua e antigelo non è corretta, o non adatta rispetto a quella raccomandata per il tipo di motore, si possono ottenere conseguenze anche gravi: danni strutturali dovuti a surriscaldamento, rotture per congelamento del fluido, aggressione chimica importante, deposito di impurità lungo il circuito e quindi anche all’interno della pompa, problemi di corrosione e cavitazione.La cavitazione, in particolare, è un fenomeno fisico subdolo, tipico delle macchine operatrici dotate di giranti. In pratica, si formano delle zone di bassa pressione in cui il fluido va in ebollizione e, successivamente, collassa generando urti contro le pareti dei componenti, provocando danni strutturali. Una miscela imperfetta potrebbe manifestare cavitazione laddove quella corretta non lo farebbe.

Tornado, invece, al liquido refrigerante e alla sua importanza, è bene ricordare che la miscela indicata dal costruttore deve essere rispettata, al fine di garantire tutta una serie di performance fondamentali. Solitamente, la perfetta miscela di liquido e antigelo consente di innalzare il punto di ebollizione oltre i classici 100 °C dell’acqua (valore in condizioni standard di temperatura e pressione). Si tenga infatti conto che il solo glicole etilenico bolle a temperature prossime ai 200 °C.

Un secondo compito strategico per il funzionamento del circuito di raffreddamento è l’abbassamento del punto di congelamento. Anche in questo caso, si riesce a passare dallo zero termico dell’acqua a temperature anche inferiori ai -30 °C.

Un terzo aspetto è legato a una grandezza termodinamica molto conosciuta: il calore specifico. La miscela ottimale permette di aumentare il valore del calore specifico del fluido, cosa che a parità di salto termico, consente di asportare maggiore energia termica, in altre parole, più calore. Infine, un buon fluido di raffreddamento deve essere in grado di inibire tutti i processi di corrosione che potrebbero innescarsi all’interno del circuito.

Tutte le voci appena indicate sono cruciali per assicurare un corretto funzionamento e un’elevata affidabilità della pompa dell’acqua.

Analisi di alcuni componenti principali della pompa dell’acqua

La pompa dell’acqua, come ogni altro sistema, è composta di numerosi componenti, ma ce ne sono alcuni che meritano di essere descritti un po’ più in dettaglio.I cuscinetti, per esempio, hanno un compito importantissimo, ovvero reggere i carichi trasmessi dalla cinghia in tensione. Questi componenti hanno raggiunto un livello di progettazione estremamente raffinato, a tal punto che sono pensati per durare per tutta la vita della pompa. Sono realizzati con un sistema di ingrassaggio definito long-life e con corpi volventi protetti sia dalle infiltrazioni di sporco, sia da quelle di grasso. Sono elementi che una volta montati, non necessitano di manutenzione.

È prassi ormai distinguerli in funzione della loro capacità di carico e possono essere identificati in due grandi famiglie: quelli quelli che hanno le corone dei corpo volventi costituiti da rulli e quelli con sfere. I cuscinetti a rulli offrono superfici di contatto maggiori e quindi, essendo in grado di distribuire maggiormente lo sforzo, sono anche quelli che sopportano i carichi maggiori.

Poi ci sono le giranti, a cui è demandato il compito di garantire i valori di pressione e portata. La progettazione della geometria delle giranti richiede conoscenze approfondite di fluidodinamica delle macchine. Dal punto di vista strettamente costruttivo, si ricorre a materiali molto differenti, a seconda dell’impiego e del tipo di motore, per cui si va dai materiali polimerici fino all’acciaio inossidabile o all’ottone pressofuso.

Una terza voce importante è quella relativa alle tenute. Questi sono tra i componenti più ingegnerizzati e industrializzati dell’insieme. Le tenute hanno subito un affinamento notevole nel corso degli anni e oggi la tecnologia per la produzione di questi componenti ha reso il carburo di silicio il materiale pressoché standard per questa applicazione.

Infine, abbiamo il corpo della pompa. Dire che questo possa rappresentare il componente più importante, sarebbe fuorviante, ma senza dubbio è quello che richiede maggiore esperienza nella fase di progettazione. Il corpo pompa deve assicurare la tenuta totale, perché ovviamente è parte integrante dell’intero circuito di raffreddamento. Ma deve anche essere in grado di sopportare le sollecitazioni meccaniche che su di esso si scaricano e deve accoppiarsi correttamente con il motore, cosa non così scontata se si pensa che ogni corpo pompa è una storia sé, a seconda del motore per cui è progettato.

Tags: pompe acqua truck